Guía de máquinas de envasado vertical: Todo lo que necesita saber

Blog de máquinas VFFS

Si busca soluciones de automatización de embalajes, póngase en contacto con nosotros y estaremos encantados de ofrecerle la solución más personalizada.

En la competitiva industria alimentaria actual, la eficiencia y la flexibilidad del envasado se han convertido en factores cruciales para el éxito empresarial. Para los distribuidores y operadores de plantas de procesamiento de maquinaria alimentaria, comprender las máquinas envasadoras verticales es esencial para tomar decisiones de inversión informadas y satisfacer las diversas demandas del mercado.

Esta publicación describe todo sobre las máquinas de envasado vertical, su funcionamiento, ventajas, componentes y beneficios para las empresas de procesamiento de alimentos.

¿Qué es una máquina envasadora vertical ?

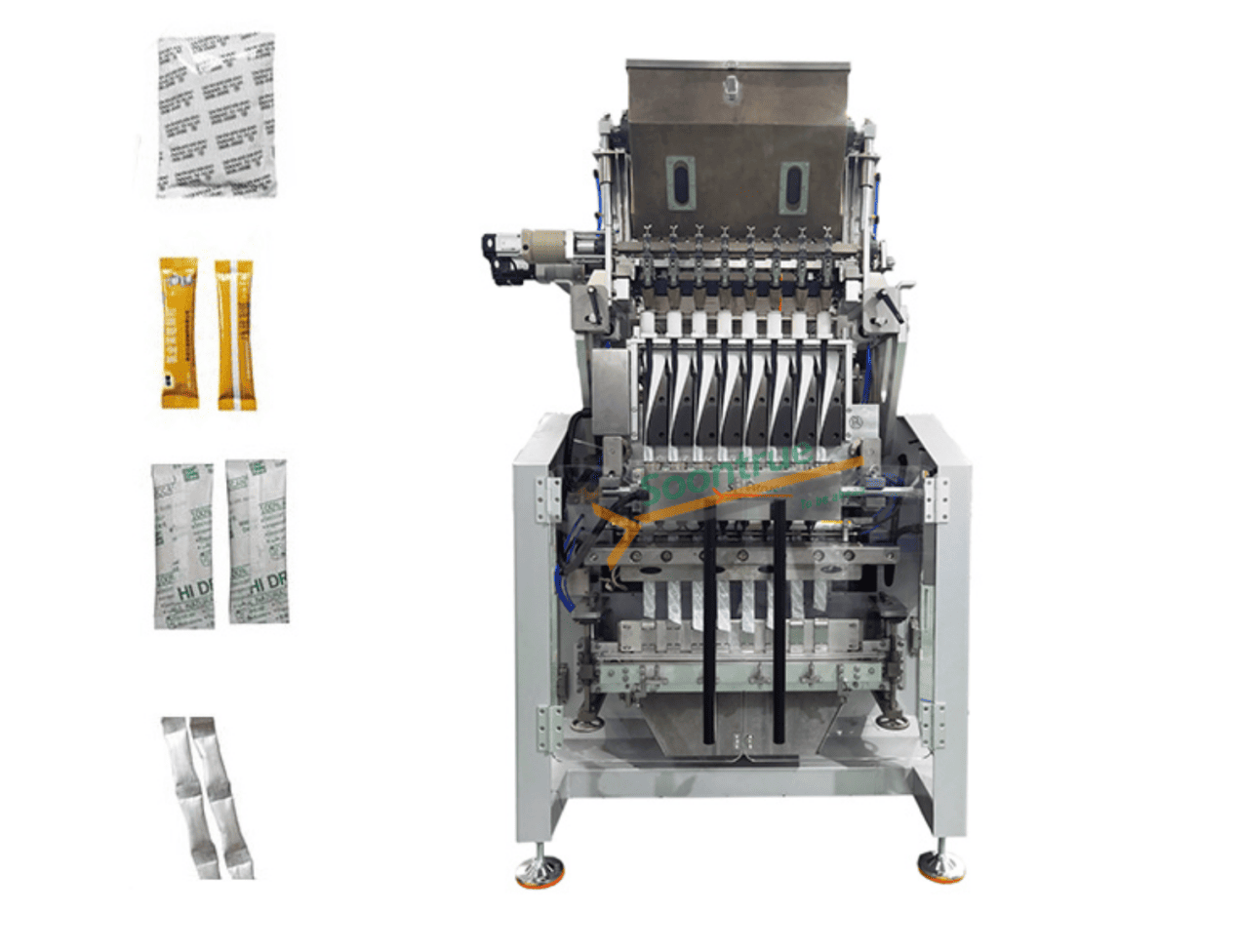

Las envasadoras verticales , también conocidas como máquinas de formado, llenado y sellado vertical (VFFS) , se encuentran entre las máquinas de envasado de alimentos más versátiles y económicas del mercado. Esta maquinaria avanzada puede convertir automáticamente un rollo de film flexible en bolsas llenas y selladas, lo que proporciona una productividad superior para empresas grandes y pequeñas.

¿Por qué los fabricantes eligen las máquinas envasadoras verticales ?

El envasado de alimentos ha cambiado considerablemente en los últimos 10 años, y las demandas de los consumidores se centran ahora en soluciones VFFS higiénicas de alta velocidad fáciles de usar, con control de porciones y respetuosas con el medio ambiente . Las envasadoras verticales son la base del proceso actual de envasado de alimentos, que procesa desde pequeños sobres de condimentos hasta grandes bolsas de verduras congeladas y ayuda al personal de la industria alimentaria a optimizar el proceso.

Paso a paso: Cómo funciona una máquina VFFS

El proceso de formado, llenado y sellado vertical (VFFS) transforma un rollo plano de película en una bolsa terminada mediante un movimiento vertical continuo. Este es el principio de funcionamiento en 6 pasos:

Transporte y desenrollado de películas

El proceso comienza con un rollo de película. La máquina utiliza correas motorizadas para extraer la película del rollo con suavidad, manteniendo una tensión constante para evitar arrugas.

Formando el tubo

La película plana se desplaza sobre un hombro de conformado (collar) y entra en el tubo de conformado. Este paso le da a la lámina plana una forma tubular hueca.

Sellado vertical

Una barra de sellado vertical calentada se sujeta a los bordes superpuestos del tubo de película, creando un sello longitudinal. Esto forma un tubo continuo de material de envasado.

Sellado inferior

Las mordazas de sellado horizontales se cierran alrededor del fondo del tubo para crear la base de la bolsa. Esto sella simultáneamente la parte superior de la bolsa anterior.

Llenado de producto

Una vez que el sello inferior está seguro, el sistema de dosificación (como una pesadora multicabezal o un llenador de sinfín) deja caer la cantidad precisa de producto a través del centro del tubo de formación dentro de la bolsa abierta.

Sellado y corte superior

Las mordazas horizontales se cierran de nuevo para sellar la parte superior de la bolsa llena. Una cuchilla de corte separa el envase terminado del tubo y el ciclo se repite.

Principios operativos clave:

El proceso VFFS comienza con un rollo de película de embalaje montado en la parte superior de la máquina. La película se extiende sobre un tubo o collarín de formación, donde el termosellado crea un sello longitudinal para formar un tubo continuo. Una mordaza de sellado horizontal crea el sello inferior de cada envase, a la vez que sella la parte superior del anterior. Los productos se dispensan a través del tubo de formación en el nuevo envase antes de que el siguiente sello horizontal complete el ciclo.

Ventajas sobre los métodos de embalaje alternativos:

Para los profesionales de la industria alimentaria, las envasadoras verticales ofrecen claras ventajas sobre los sistemas de bolsas prefabricadas o las máquinas horizontales de formado, llenado y sellado. Estas ventajas incluyen menores costos de film (normalmente entre un 20 % y un 30 % menos que las bolsas prefabricadas), mayor flexibilidad de formato, menor necesidad de espacio y la capacidad de manejar una amplia variedad de productos sin necesidad de largos procesos de cambio.

La flexibilidad de la tecnología resulta especialmente atractiva para procesadores de alimentos con múltiples productos o ofertas de temporada. Una sola máquina VFFS suele envasar productos tan diversos como polvos finos y salsas con trozos, por lo que resulta una inversión adecuada para empresas que desean envasar una amplia gama de productos y maximizar su retorno de la inversión.

¿Cuáles son los componentes básicos de una envasadora vertical?

Comprender los componentes básicos de las máquinas envasadoras verticales es crucial para los operadores de planta al evaluar las especificaciones del equipo y los requisitos de mantenimiento. Cada componente desempeña un papel vital para garantizar un rendimiento de envasado consistente y de alta calidad.

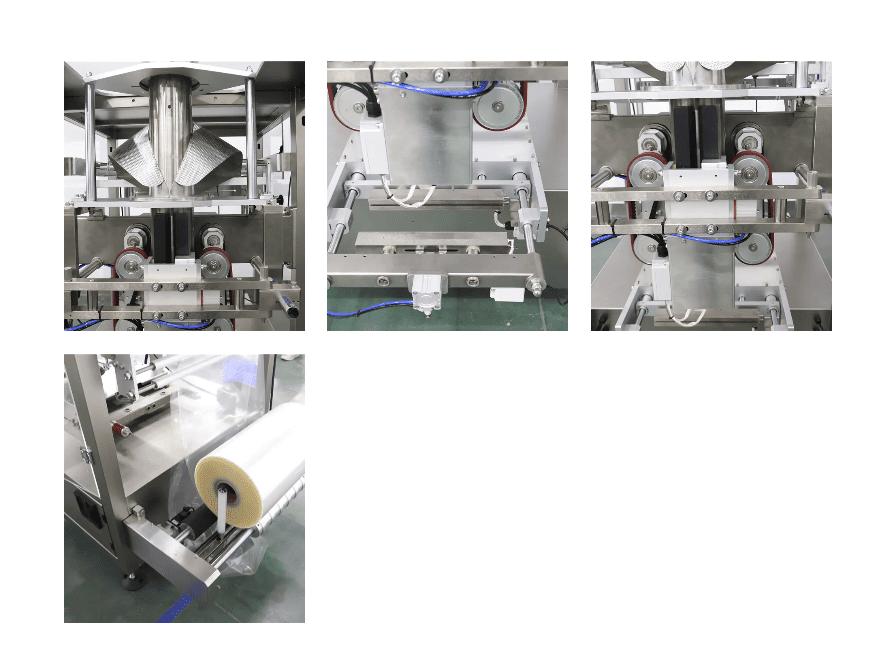

Sistema de Manejo de Película: El sistema de desenrollado y transporte de película gestiona el rollo continuo de material de embalaje, incorporando mecanismos de control de tensión y sistemas de seguimiento de película para garantizar un posicionamiento correcto durante todo el proceso de envasado. Los sistemas avanzados incluyen funciones de empalme automático para un funcionamiento continuo durante los cambios de rollo de película.

Sistema de formado: El tubo o collarín forma la película plana en una configuración tubular. Los tubos de formado de diferentes diámetros se adaptan a diversos anchos de envase, mientras que los sistemas de formado especializados pueden crear envases con formas únicas, como bolsas de fondo plano o bolsas con fuelle. El diseño del sistema de formado influye directamente en la apariencia y la integridad estructural del envase.

Sistema de sellado: Las mordazas de sellado verticales y horizontales crean cierres herméticos mediante calor y presión controlados. Los sistemas de sellado modernos cuentan con monitoreo de temperatura y presión, lo que garantiza una calidad de sellado constante en diversas condiciones de producción. Algunos sistemas avanzados incorporan tecnologías de sellado ultrasónico o por impulsos para tipos específicos de película.

Integración de la dosificación del producto: El diseño de la máquina se adapta a diversos sistemas de alimentación de producto, y el tubo formador sirve como vía para la deposición del producto. La integración entre la máquina VFFS y el sistema de dosificación es crucial para mantener la integridad del envase y evitar derrames de producto.

Sistema de control: Las envasadoras verticales contemporáneas incorporan sofisticados sistemas de control basados en PLC con interfaces de pantalla táctil, que ofrecen a los operadores funciones de monitorización en tiempo real, almacenamiento de recetas y diagnóstico. Estos sistemas permiten cambios de formato rápidos y generan informes de producción detallados, esenciales para los sistemas de gestión de calidad.

Flujo del proceso: El ciclo de envasado comienza con el avance de la película, seguido del sellado longitudinal, la creación del sello inferior, la dosificación del producto y el sellado superior. Esta secuencia sincronizada suele operar a velocidades de entre 15 y 120 envases por minuto, según las características del producto y el tamaño del envase.

¿Qué sistemas funcionan mejor para diferentes aplicaciones verticales de máquinas de envasado de alimentos?

La adaptabilidad de las envasadoras verticales se debe principalmente a su capacidad para trabajar con diferentes sistemas de dosificación, lo que permite su uso con prácticamente cualquier tipo de alimento. Para los proveedores de equipos y fabricantes de alimentos, es crucial conocer estas opciones de dosificación para poder recomendar las mejores soluciones y optimizar el uso del equipo.

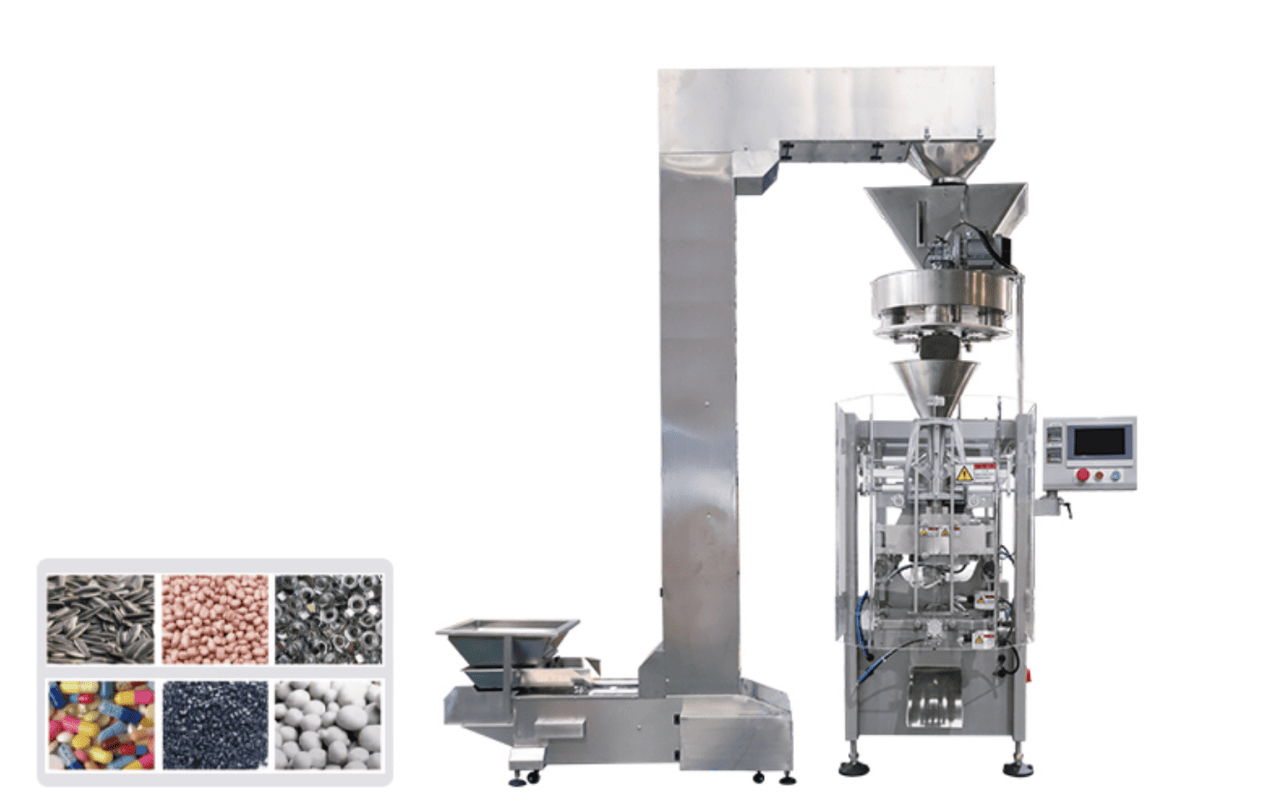

Pesadoras multicabezal para aplicaciones de precisión:

Las pesadoras multicabezal representan el estándar de oro para productos que requieren un control de peso preciso, especialmente en aplicaciones de snacks. Estos sistemas utilizan múltiples tolvas de pesaje para alcanzar pesos objetivo con tolerancias ajustadas (normalmente de ±0,5 a 1,0 gramos), lo que las hace ideales para productos premium como frutos secos, frutas deshidratadas, dulces y alimentos congelados. La combinación de velocidad y precisión hace que las pesadoras multicabezal sean especialmente valiosas para operaciones de gran volumen donde el control de las porciones influye directamente en la rentabilidad.

Vea nuestros modelos VFFS multicabezal

Sistemas de vasos volumétricos para un llenado uniforme:

Para productos granulares con densidad constante, las llenadoras volumétricas de vasos ofrecen una solución económica y de rendimiento confiable. Estos sistemas son excelentes para productos como arroz, frijoles, cereales y alimento para mascotas, donde se aceptan ligeras variaciones de peso. La simplicidad de los sistemas volumétricos se traduce en menores requisitos de mantenimiento y fácil operación, lo que los hace atractivos para plantas de procesamiento más pequeñas u operaciones con poca capacidad de soporte técnico.

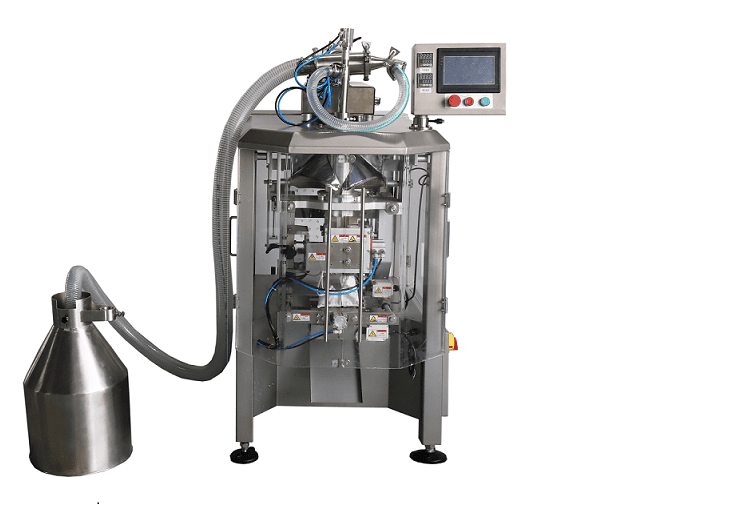

Sistemas de bombas de líquidos para productos fluidos:

La creciente demanda de envasado de fluidos en la industria se evidencia en los sistemas de dosificación con bomba. Estos sistemas manejan desde líquidos ligeros como jugos y salsas hasta productos viscosos como miel y mantequilla de cacahuete. Su versatilidad los hace ideales tanto para líneas industriales de alta velocidad como para pequeñas envasadoras verticales de líquidos utilizadas en operaciones de boutique. Los sistemas de bomba avanzados incorporan características como boquillas antigoteo, control preciso del volumen y funciones de limpieza in situ (CIP), esenciales para el cumplimiento de la seguridad alimentaria.

Rellenos de barrena para polvos desafiantes:

Los sistemas de llenado por tornillo sinfín son excelentes para polvos finos que pueden ser difíciles de manipular con otros métodos de dosificación. Productos como harina, mezclas de especias, proteínas en polvo y suplementos de grado farmacéutico se benefician de la capacidad de los sistemas de tornillo sinfín para proporcionar un llenado uniforme y sin polvo. Su diseño hermético también ayuda a mantener la integridad del producto y reduce el riesgo de contaminación.

¿Cómo elegir el sistema de dosificación adecuado para su producto?

Seleccionar el sistema de dosificación correcto para su envasadora vertical es fundamental para garantizar la eficiencia, la precisión y el control de costes. Las diferentes características del producto (ya sea polvo, gránulo, líquido o sólido) requieren tecnologías específicas para una manipulación óptima. La siguiente tabla ofrece una comparación clara de cuatro sistemas de dosificación principales para ayudarle a tomar una decisión informada en función de su producto, sus necesidades de precisión y su presupuesto.

| Sistema de dosificación | Principio fundamental | Mejor para | Ventajas clave | Escenario ideal |

| Pesadora multicabezal | Utiliza múltiples tolvas de pesaje en una combinación de alta velocidad para lograr un peso objetivo de alta precisión. | Artículos granulares o sólidos irregulares de alto valor: bocadillos, frutos secos, dulces, alimentos congelados. | Precisión extrema (±0,5-1,0 g), alta velocidad, minimiza el desperdicio de producto, lo que impacta directamente en la rentabilidad. | Líneas de producción de gran volumen donde el control preciso del peso es fundamental. |

| Copa volumétrica | Llena paquetes con un volumen establecido utilizando vasos estandarizados, confiando en una densidad constante del producto. | Gránulos de densidad uniforme y de flujo libre: arroz, frijoles, cereales, alimentos para mascotas. | Económico y rentable , mecánica simple, bajos requisitos de mantenimiento y fácil operación. | Operaciones con presupuesto limitado, instalaciones más pequeñas o donde se aceptan pequeñas variaciones de peso. |

| Bomba de líquido | Emplea bombas (por ejemplo, de pistón, rotativas) para dispensar con precisión líquidos y productos viscosos en bolsas. | Líquidos y productos viscosos: Jugos, salsas, miel, mantequilla de maní. | Control de volumen preciso , funciones antigoteo y capacidades de limpieza en el lugar (CIP) para seguridad alimentaria. | Cualquier empresa de procesamiento de alimentos que necesite envasar productos líquidos o semilíquidos. |

| Llenador de barrena | Utiliza un tornillo giratorio (barrena) para dispensar polvos de manera controlada y consistente. | Polvos y polvos no fluidos: Harinas, mezclas de especias, proteínas en polvo, productos farmacéuticos. | Llenado constante y sin polvo , el sistema cerrado mantiene la integridad del producto y reduce el riesgo de contaminación. | Envasado de productos en polvo finos, polvorientos o difíciles de manipular. |

¿Cuáles son los beneficios de una máquina envasadora vertical para su negocio de procesamiento de alimentos?

Para las plantas de procesamiento de alimentos que evalúan invertir en equipos de envasado, las máquinas de envasado vertical ofrecen beneficios mensurables que impactan directamente en el rendimiento final. Comprender estas ventajas ayuda a los gerentes de planta a justificar las inversiones de capital y a los distribuidores de maquinaria a presentar propuestas de valor a los clientes potenciales.

Eficiencia operativa y optimización de la mano de obra: Las máquinas empacadoras verticales reducen significativamente la mano de obra necesaria en comparación con las operaciones de empaquetado manual. Un solo operador puede gestionar típicamente velocidades de producción de 15 a 120 paquetes por minuto, dependiendo del producto y el tamaño del paquete. Esta capacidad de automatización es especialmente valiosa en el competitivo mercado laboral actual, donde encontrar y retener personal de empaquetado cualificado presenta desafíos constantes para los procesadores de alimentos.

Reducción de costos de material: El uso de film en rollo en lugar de bolsas prefabricadas suele reducir los costos de material de envasado entre un 20 y un 30 %. En operaciones de gran volumen, esta diferencia de costos puede generar ahorros anuales sustanciales. Además, el uso eficiente del material minimiza el desperdicio, lo que contribuye a la reducción de costos y a los objetivos de sostenibilidad, cada vez más importantes para los fabricantes de alimentos.

Calidad y consistencia del producto: Los sistemas de envasado automatizados proporcionan pesos de envase consistentes, integridad del sellado y una calidad de apariencia que las operaciones manuales no pueden igualar. Esta consistencia es crucial para la protección de la marca y el cumplimiento normativo, especialmente en aplicaciones que requieren un etiquetado nutricional preciso basado en el peso del envase. El entorno de envasado cerrado también reduce el riesgo de contaminación y prolonga la vida útil del producto.

Flexibilidad de formato y capacidad de respuesta al mercado: La capacidad de cambiar rápidamente los tamaños y formatos de los envases permite a los procesadores de alimentos responder con rapidez a las oportunidades del mercado y a la demanda estacional. Los tiempos de cambio para diferentes tamaños de envase suelen oscilar entre 15 y 30 minutos, lo que permite una programación eficiente de la producción para múltiples SKU. Esta flexibilidad es especialmente valiosa para las operaciones de envasado por contrato que atienden diversas necesidades de los clientes.

Integración y escalabilidad: Las modernas máquinas de envasado vertical se integran a la perfección con los equipos de procesamiento previos y los sistemas de envasado en cajas posteriores, creando líneas de producción eficientes. La modularidad de los sistemas VFFS permite ampliar la capacidad mediante la instalación de máquinas adicionales o mejoras de velocidad, lo que proporciona escalabilidad a medida que las empresas crecen.

¿Cómo elegir la máquina envasadora vertical adecuada para sus necesidades?

Seleccionar la máquina empacadora vertical óptima requiere una evaluación cuidadosa de múltiples factores que impactan tanto las necesidades operativas inmediatas como los objetivos comerciales a largo plazo. Para los distribuidores de maquinaria, ofrecer a sus clientes una guía de selección estructurada demuestra experiencia y genera confianza en las recomendaciones de equipos.

Evaluación de los Requisitos de Producción: La base para la selección de equipos comienza con una evaluación precisa de los requisitos de volumen de producción, tanto actuales como proyectados. Considere la demanda máxima de producción, las variaciones estacionales y las proyecciones de crecimiento durante la vida útil prevista del equipo. Los equipos de tamaño insuficiente limitan el potencial de crecimiento, mientras que los sistemas de tamaño excesivo podrían no alcanzar niveles óptimos de eficiencia.

Características y compatibilidad del producto: Cada producto presenta desafíos de envasado únicos que influyen en la selección del equipo. Los productos granulares de flujo libre ofrecen la mayor flexibilidad, mientras que los productos pegajosos o frágiles pueden requerir características de manipulación especializadas. Evalúe la temperatura del producto, el contenido de humedad, la distribución del tamaño de las partículas y cualquier requisito especial de manipulación que pueda requerir configuraciones específicas de la máquina.

Formato del envase y requisitos del mercado: Las preferencias del consumidor y el posicionamiento en el mercado influyen en el tamaño, la forma y los requisitos de la película del envase. Considere si las aplicaciones requieren películas de barrera para una mayor vida útil, funciones de impresión promocional o cierres especializados como cremalleras o muescas de desgarro. La capacidad de la máquina para adaptarse a los futuros requisitos de formato del envase debe ser un factor a considerar en las decisiones de selección.

Consideraciones de integración e infraestructura: Evalúe la infraestructura existente de las instalaciones, incluyendo el espacio disponible, los servicios públicos (aire comprimido, electricidad y vapor) y los puntos de integración con los equipos de producción existentes. Considere los requisitos de acceso para mantenimiento y la disponibilidad de personal capacitado o soporte técnico en su área geográfica.

Análisis del Costo Total de Propiedad: Más allá de la inversión inicial de capital, evalúe los costos operativos continuos, incluyendo el consumo de energía, los requisitos de mantenimiento, la disponibilidad de repuestos y las necesidades de capacitación. Considere la reputación del proveedor en cuanto a confiabilidad, la calidad del soporte técnico y la disponibilidad de actualizaciones a medida que la tecnología evoluciona.

¿Por qué las máquinas envasadoras verticales son el futuro del envasado de alimentos?

Las envasadoras verticales representan una tecnología fundamental para las operaciones modernas de procesamiento de alimentos, ofreciendo la flexibilidad, eficiencia y fiabilidad necesarias para competir en el dinámico mercado actual. Para los distribuidores de maquinaria y procesadores de alimentos, estos sistemas ofrecen una vía hacia la excelencia operativa y el crecimiento sostenible.

El historial comprobado de la tecnología, combinado con las innovaciones constantes en sistemas de control, manejo de materiales y capacidades de integración, garantiza que las máquinas envasadoras verticales seguirán desempeñando un papel vital en las soluciones de envasado de la industria alimentaria en los próximos años.

Preguntas frecuentes

P1: ¿Cuál es la velocidad máxima de envasado de una máquina envasadora vertical?

R: La velocidad de envasado de una máquina envasadora vertical varía ampliamente, desde 15 a 120 bolsas por minuto, dependiendo de las características del producto, el tamaño del paquete y la configuración de la máquina.

P2: ¿Cuánto tiempo se tarda en cambiar a un tamaño de bolso diferente?

R: El tiempo de cambio de formato en una envasadora vertical moderna suele oscilar entre 15 y 30 minutos, dependiendo principalmente del tamaño del envase y la experiencia del operador. Un cambio de tamaño típico implica reemplazar el tubo formador, ajustar la posición del sello y restablecer los parámetros de control.

P3: ¿Cuáles son los requisitos especiales para la película de embalaje en una máquina de embalaje vertical?

R: Las envasadoras verticales utilizan película de rollo a rollo, lo que reduce los costos entre un 20 % y un 30 % en comparación con las bolsas prefabricadas. La película debe tener buenas propiedades de termosellado, rigidez y resistencia a la tracción adecuadas. Los materiales más comunes incluyen películas compuestas de PE, PP y PET. Se pueden seleccionar películas estándar o de alta barrera según las características del producto. Para aplicaciones alimentarias, la película también debe cumplir con las normas de seguridad alimentaria. Los anchos de película suelen oscilar entre 100 y 620 mm, con espesores de 50 a 150 micras.

P4: ¿Es complejo el mantenimiento de una máquina vffs?

R: El mantenimiento diario de una máquina VFFS es relativamente sencillo y consiste principalmente en limpieza, lubricación y ajustes básicos. Los operadores pueden realizar la mayoría de las tareas de mantenimiento rutinario después de recibir capacitación. Las tareas clave incluyen la limpieza del sistema de sellado, la lubricación de los componentes de la transmisión y la calibración de los controles de temperatura. Se recomienda un programa de mantenimiento regular: limpieza e inspección diarias, mantenimiento exhaustivo semanal e inspecciones profesionales mensuales.

P5: ¿Cómo evalúa el retorno de la inversión (ROI) de una máquina envasadora vertical?

R: La evaluación del retorno de la inversión (ROI) requiere considerar múltiples factores: el costo de la inversión en equipos, el ahorro en material de empaque, la reducción de los costos de mano de obra y los beneficios de una mayor productividad y mejoras de calidad. Generalmente, la máquina de empaque vertical de Soonture puede producir más de 80 paquetes por minuto y más de 4800 paquetes por hora. Para las empresas de procesamiento de alimentos, la inversión es más adecuada en entornos con líneas de producto relativamente concentradas, especificaciones de empaque relativamente estandarizadas, altos requisitos de calidad constante de empaque y costos de mano de obra en aumento. Generalmente, el periodo de recuperación de la inversión es de entre 12 y 24 meses, dependiendo de la escala de producción y las características del producto.

Q5: ¿Cuáles son los tipos de bolsas para la máquina VFFS?

R: Los tipos de bolsas compatibles con las máquinas VFFS dependen del diseño de la máquina, el tipo de producto y el estilo de empaque deseado. Los cinco tipos principales de bolsas VFFS son: bolsas tipo almohada, bolsas con fuelle, bolsas de 3 lados sellados , bolsas de fondo cuadrado y bolsas tipo stick pack.