Cómo mantener y cuidar las máquinas VFFS

Blog de máquinas VFFS

Si busca soluciones de automatización de embalajes, póngase en contacto con nosotros y estaremos encantados de ofrecerle la solución más personalizada.

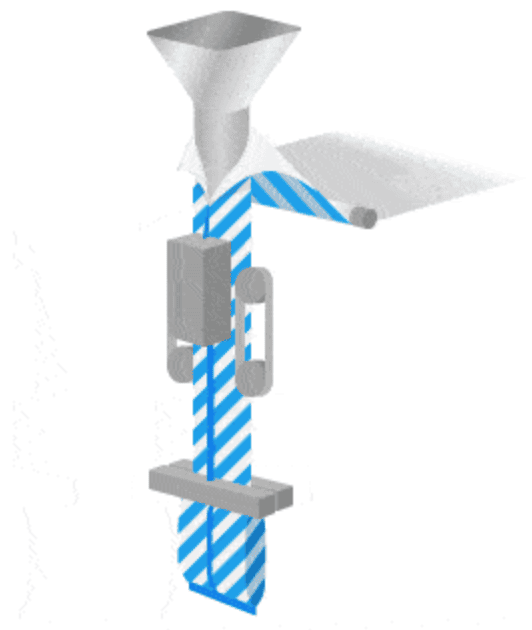

Las máquinas de formado, llenado y sellado vertical (VFFS) son la base de las operaciones modernas de envasado de alimentos , ofreciendo soluciones de envasado consistentes, eficientes e higiénicas en diversas líneas de productos. Desde productos granulares hasta líquidos , estos sofisticados sistemas garantizan la integridad del producto a la vez que maximizan la eficiencia operativa. Sin embargo, como cualquier equipo de precisión, las máquinas VFFS requieren un mantenimiento y cuidado sistemáticos para mantener un rendimiento óptimo, minimizar el tiempo de inactividad y prolongar su vida útil.

Al implementar protocolos de mantenimiento adecuados, las empresas pueden reducir significativamente los costos operativos, mejorar la calidad de sus productos y cumplir con las estrictas normas de seguridad alimentaria. Ya sea que gestione una sola unidad de envasado vertical, llenado y sellado (VFFS) o supervise varias líneas de producción, comprender estos principios de mantenimiento es esencial para una operación comercial sostenible y una ventaja competitiva en el exigente mercado actual.

La importancia del mantenimiento rutinario de las máquinas VFFS

El mantenimiento diario es fundamental para el buen funcionamiento de las máquinas VFFS, ya que repercute directamente en la eficiencia de la producción, la calidad del producto y la longevidad del equipo. Las plantas de envasado de alimentos que implementan rigurosos protocolos de mantenimiento diario experimentan hasta un 40 % menos de averías inesperadas y alcanzan índices de Eficiencia General del Equipo (OEE) significativamente más altos.

Actividades clave de mantenimiento diario:

Inspecciones visuales: Comience cada turno con evaluaciones visuales exhaustivas de las mordazas de sellado, los sistemas de transporte de película y los mecanismos de entrega del producto. Busque señales de desgaste, contaminación o desalineación que puedan comprometer la integridad del empaque o los estándares de seguridad alimentaria.

Protocolos de limpieza: Los entornos de grado alimentario exigen procedimientos de limpieza meticulosos. La desinfección diaria de las superficies de contacto, la eliminación de residuos de producto y la inspección de componentes esenciales para la higiene previenen la contaminación cruzada y garantizan el cumplimiento de los requisitos del APPCC.

Gestión de la lubricación: La lubricación adecuada de las piezas móviles reduce la fricción, previene el desgaste prematuro y garantiza un funcionamiento fluido. Las revisiones diarias de los puntos de lubricación, especialmente en los rodillos de transporte de película y los mecanismos de sellado, previenen costosas averías de los componentes.

Monitoreo del Rendimiento: Realice un seguimiento de los indicadores clave de rendimiento, como la calidad del sellado, la eficiencia del uso de la película y la velocidad de producción. La documentación diaria ayuda a identificar tendencias de rendimiento y permite realizar intervenciones de mantenimiento proactivas antes de que los problemas se conviertan en costosas reparaciones o interrupciones de la producción.

Solución de problemas y fallos comunes de las máquinas VFFS

Comprender los problemas comunes de las máquinas VFFS y sus soluciones permite una rápida resolución de problemas, minimizando las interrupciones de producción y manteniendo una calidad de salida constante.

Problemas de sellado:

1 ) Mala calidad del sellado: a menudo causada por configuraciones de temperatura incorrectas, barras de sellado contaminadas o ajustes de presión inadecuados.

Solución: calibre la temperatura de sellado según las especificaciones de la película, limpie las superficies de sellado periódicamente y ajuste la configuración de presión sistemáticamente.

2 ) Sellados incompletos: Generalmente son resultado de mordazas de sellado desalineadas o de un tiempo de permanencia insuficiente.

Solución: realinear los componentes de sellado utilizando herramientas de medición de precisión y ajustar los parámetros de sincronización para permitir una transferencia de calor adecuada.

Problemas de transporte de películas:

1 ) Problemas de seguimiento de la película: comúnmente causados por tensión desigual, rodillos guía desgastados o enhebrado incorrecto.

Solución: Inspeccione y reemplace los componentes desgastados, ajuste la configuración de tensión y asegúrese de que la trayectoria de la película esté correctamente alineada.

2 ) Roturas de película: a menudo son resultado de una tensión excesiva, bordes afilados en el equipo o defectos del material.

Solución: Reduzca gradualmente la tensión de la película, inspeccione y alise los bordes afilados y verifique las especificaciones de calidad de la película.

Desafíos en la entrega de productos:

1 ) Sobrellenado/llenado insuficiente: generalmente causado por un flujo de producto inconsistente o configuraciones volumétricas incorrectas.

Solución: Calibrar periódicamente los sistemas de dosificación, inspeccionar los mecanismos de suministro del producto y ajustar los parámetros en función de las características del producto.

2 ) Contaminación del producto: Resulta de una limpieza inadecuada o superficies de contacto desgastadas. Solución: Implementar protocolos de limpieza mejorados y reemplazar inmediatamente los componentes desgastados que entren en contacto con alimentos.

Programa de mantenimiento y precauciones

Establecer un programa de mantenimiento sistemático garantiza el rendimiento óptimo de las máquinas VFFS, a la vez que previene averías inesperadas que pueden afectar gravemente los plazos de producción y la rentabilidad. Un programa de mantenimiento bien estructurado equilibra la eficiencia operativa con la longevidad del equipo.

| Frecuencia | Componente | Acción | Punto de control clave |

| A diario | Mordazas de sellado | Limpiar e inspeccionar | Retire los residuos del producto; verifique el desgaste de la cinta de teflón. |

| A diario | Camino de la película | Alinear | Asegúrese de que la película esté centrada en el collarín formador. |

| Semanalmente | Cuchillo de corte | Comprobar la nitidez | Reemplace las bolsas si tienen bordes irregulares. |

| Mensual | Correas de transmisión | Comprobación de tensión | Apriete si se produce deslizamiento (errores en la longitud de la bolsa). |

Tareas de mantenimiento semanales:

- Limpieza profunda de todas las superficies en contacto con alimentos utilizando desinfectantes aprobados

- Inspección y sustitución de elementos de sellado desgastados

- Calibración de sensores de temperatura y presión

- Verificación de la funcionalidad del sistema de seguridad

Requisitos de mantenimiento mensual:

- Lubricación integral de todos los componentes mecánicos

- Ajustes de tensión de la correa y comprobaciones de alineación

- Inspecciones y apriete de conexiones eléctricas

- Sustitución de filtros en sistemas neumáticos e hidráulicos

Mantenimiento intensivo trimestral:

- Desmontaje completo e inspección de componentes críticos

- Sustitución de piezas de desgaste según especificaciones del fabricante

- Calibración de precisión de todos los sistemas de medición y control

- Documentación y análisis de tendencias de rendimiento

Precauciones de seguridad esenciales: Desconecte siempre las fuentes de alimentación antes de realizar tareas de mantenimiento. Utilice los procedimientos adecuados de bloqueo y etiquetado para evitar el arranque accidental. Asegúrese de que el personal de mantenimiento utilice el equipo de protección personal adecuado y siga los protocolos para espacios confinados cuando corresponda. Mantenga registros detallados de mantenimiento para garantizar el cumplimiento normativo y la protección de la garantía.

Consideraciones ambientales: Los entornos de procesamiento de alimentos requieren especial atención al control de la humedad, las fluctuaciones de temperatura y la prevención de la contaminación durante las actividades de mantenimiento. Programe un mantenimiento intensivo durante las pausas de producción para minimizar la exposición a contaminantes ambientales.

Mejores prácticas para el mantenimiento preventivo

El mantenimiento preventivo representa la estrategia más rentable para la gestión de máquinas VFFS, ya que reduce las reparaciones de emergencia hasta en un 60 % y prolonga significativamente la vida útil del equipo. Implementar estas prácticas recomendadas garantiza un rendimiento constante y maximiza el retorno de la inversión.

Integración de Mantenimiento Predictivo: Los sistemas VFFS modernos se benefician de sensores IoT y sistemas de monitoreo que proporcionan datos de rendimiento en tiempo real. Implemente programas de análisis de vibraciones, imágenes térmicas y análisis de aceite para predecir fallas en los componentes antes de que ocurran. Este enfoque permite un mantenimiento planificado durante las paradas programadas, en lugar de reparaciones de emergencia durante los períodos de máxima producción.

Gestión del ciclo de vida de los componentes: Mantenga registros detallados de las fechas de instalación, las horas de funcionamiento y las características de rendimiento de los componentes. Reemplace las piezas de desgaste basándose en datos reales de uso, en lugar de intervalos de tiempo arbitrarios. Este enfoque basado en datos optimiza el tiempo de reemplazo de componentes y reduce los costos de mantenimiento innecesarios.

Programas de colaboración con proveedores: Establezca relaciones sólidas con proveedores OEM y proveedores de servicios autorizados. Estas colaboraciones brindan acceso a repuestos originales, experiencia técnica y programas de capacitación que mejoran la eficacia del mantenimiento. Las auditorías periódicas a los proveedores garantizan la calidad continua del servicio y la disponibilidad de repuestos.

Análisis comparativo de rendimiento: Establezca métricas de rendimiento de referencia para cada máquina VFFS, incluyendo tiempos de ciclo, consumo de energía y parámetros de calidad. La comparación periódica con estos parámetros identifica la degradación del rendimiento de forma temprana, lo que permite intervenciones proactivas antes de que los problemas afecten la calidad o la eficiencia de la producción.

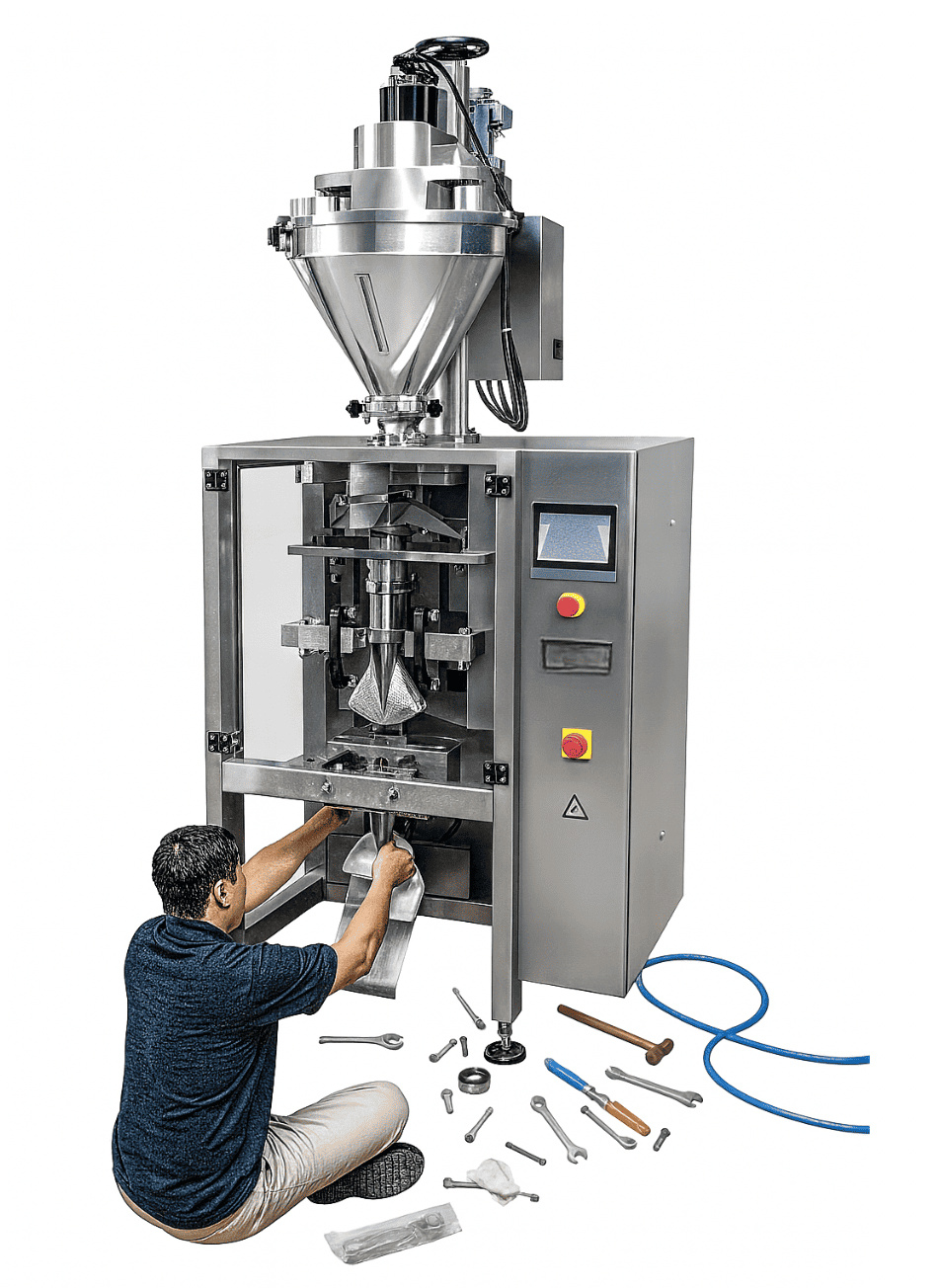

Herramientas y equipos de mantenimiento esenciales

El mantenimiento profesional de máquinas VFFS requiere herramientas y equipos especializados para garantizar la precisión, la seguridad y la eficiencia. Invertir en herramientas de mantenimiento de calidad reduce el tiempo de reparación, mejora la precisión y previene daños en componentes sensibles. Requisitos básicos de las herramientas:

Llaves dinamométricas de precisión para especificaciones de fijación críticas

Multímetros digitales para diagnóstico de sistemas eléctricos

Dispositivos de medición de temperatura para la calibración del sistema de sellado

Herramientas de alineación para posicionamiento de correas y rodillos

Lubricantes y soluciones de limpieza de grado alimenticio

Equipo de diagnóstico avanzado:

Cámaras termográficas para el análisis de la distribución del calor

Analizadores de vibraciones para monitorización del estado de cojinetes y motores

Medidores de espesor ultrasónicos para medición de películas

Manómetros digitales para verificación de sistemas neumáticos

Osciloscopios para análisis de señales eléctricas

Seguridad y prevención de la contaminación: Todas las herramientas de mantenimiento deben cumplir con las normas de calidad alimentaria y ser fáciles de desinfectar. Mantenga conjuntos de herramientas separados para cada área de producción para evitar la contaminación cruzada. La calibración regular de las herramientas garantiza la precisión de las mediciones y mantiene los estándares de calidad durante todo el proceso de mantenimiento.

Importancia de la capacitación del personal

El mantenimiento eficaz de las máquinas VFFS depende en gran medida de personal cualificado que comprenda tanto los requisitos técnicos como los protocolos de seguridad esenciales para las operaciones de envasado de alimentos. Los programas de capacitación integrales garantizan un mantenimiento de calidad constante, a la vez que protegen tanto a los equipos como al personal.

Componentes básicos de la capacitación: El desarrollo de competencias técnicas debe abarcar sistemas eléctricos, componentes mecánicos y el funcionamiento del software de control. El personal debe comprender los procedimientos de resolución de problemas, los protocolos de seguridad y las normas de seguridad alimentaria. Las evaluaciones periódicas de habilidades garantizan el mantenimiento de los niveles de competencia de todos los miembros del equipo de mantenimiento.

Certificación y Cumplimiento: El personal de mantenimiento de la industria alimentaria requiere certificaciones especializadas en seguridad alimentaria, operación de equipos y normativas específicas de la industria. Las renovaciones periódicas de las certificaciones garantizan el cumplimiento continuo de las normas y requisitos regulatorios de la industria.

Programas de Educación Continua: El avance tecnológico en los sistemas VFFS requiere aprendizaje continuo. Establezca alianzas con fabricantes de equipos para programas de capacitación continua, actualizaciones técnicas e intercambio de mejores prácticas. Esta inversión en el desarrollo del personal se correlaciona directamente con un mejor rendimiento de los equipos y una reducción de los costos de mantenimiento.

Sistemas de Gestión del Conocimiento: Documente todos los procedimientos de mantenimiento, guías de resolución de problemas y lecciones aprendidas en sistemas de gestión del conocimiento accesibles. Esto garantiza prácticas consistentes en todos los turnos y preserva el conocimiento institucional cuando se producen cambios de personal.

Reconstruir vs. Reemplazar: ¿Cuándo es el momento de adquirir una nueva máquina VFFS?

Una de las preguntas más difíciles para los gerentes de producción es decidir cuándo dejar de reparar una máquina vieja e invertir en una nueva. Si bien reconstruir parece más económico al principio, los costos ocultos del tiempo de inactividad y la tecnología obsoleta suelen reducir la rentabilidad con el tiempo.

De acuerdo con los estándares de la industria del embalaje, debería considerar reemplazar su máquina VFFS si:

- La regla del 50%: el costo de una reconstrucción importante se acerca al 50% del precio de una máquina nueva.

- El umbral de mantenimiento: sus costos de mantenimiento anuales superan el 15% del valor de reemplazo del activo .

- Piezas obsoletas: Con frecuencia tienes que esperar semanas por componentes electrónicos (PLC, servoaccionamientos) que ya no cuentan con soporte del fabricante.

- Caída de OEE: la eficacia general de su equipo (OEE) ha caído por debajo del 65 % debido a las frecuentes microparadas.

| Factor de comparación | Reconstruyendo una máquina vieja | Actualización al nuevo Soontrue VFFS |

|---|---|---|

| Necesidades de mantenimiento | Alto (lubricación y ajustes frecuentes) | Bajo (Servoaccionado, menos piezas de desgaste) |

| Tiempo de cambio | Lento (se requieren herramientas manuales) | Rápido (sin herramientas, recetas guardadas) |

| Costo de repuestos | Costoso (piezas personalizadas/obsoletas) | Estandarizado (disponibilidad inmediata) |

💡 La ventaja de Soontrue

Las máquinas modernas Soontrue incorporan sistemas servoaccionados avanzados que reducen el mantenimiento en un 30 % en comparación con los modelos neumáticos más antiguos. Nuestro diseño de bastidor abierto facilita la limpieza, lo que le permite dedicar menos tiempo a la reparación y más al embalaje.

Vea nuestros modelos VFFS de bajo mantenimiento ➜Conclusión

Siguiendo esta guía, estará en el camino correcto para alcanzar la máxima eficiencia operativa. Pero ¿qué pasa si, a pesar de sus mejores esfuerzos, sigue lidiando con frecuentes tiempos de inactividad, altos costos de repuestos o desperdicio de película que perjudican sus márgenes?

A veces, el mantenimiento tiene un límite. Nuestra última generación de máquinas VFFS está diseñada desde cero para minimizar el mantenimiento y maximizar el tiempo de funcionamiento , con piezas de recambio rápido y diagnóstico predictivo.

¿Quiere saber cómo un sistema moderno puede marcar la diferencia? Descargue la Lista de Mantenimiento para comparar sus costos de mantenimiento actuales con el ahorro operativo de una máquina nueva.

Preguntas frecuentes

P: ¿Con qué frecuencia se deben reemplazar los elementos de sellado de la máquina VFFS?

R: La frecuencia de reemplazo del elemento de sellado depende del volumen de producción, los materiales de empaque y las condiciones de operación. Normalmente, las operaciones de alto volumen requieren reemplazo cada 3 a 6 meses, mientras que las instalaciones de menor volumen pueden extender los intervalos a 6 a 12 meses. Supervise la calidad del sello constantemente para determinar el momento óptimo de reemplazo.

P: ¿Cuáles son las piezas de repuesto más importantes que se deben mantener en inventario?

R: Los repuestos esenciales incluyen barras de sellado, correas de transmisión, cilindros neumáticos, sensores de temperatura y tubos de conformado. Mantenga un inventario de 2 a 3 meses para componentes de alto desgaste y al menos un repuesto para componentes críticos de punto único de fallo.

P: ¿Cómo podemos reducir el desperdicio de película durante las actividades de mantenimiento?

A: Implemente procedimientos de configuración estandarizados, capacite a los operadores en técnicas adecuadas de enhebrado de película y utilice guías de borde para evitar problemas de seguimiento. El mantenimiento regular de los sistemas de transporte de película reduce el desperdicio al garantizar un funcionamiento constante.

P: ¿Qué protocolos de seguridad son esenciales durante el mantenimiento de VFFS?

A: Utilice siempre los procedimientos de bloqueo y etiquetado, desconecte las fuentes de alimentación y use el EPP adecuado. Asegúrese de seguir los protocolos para espacios confinados al trabajar dentro de las máquinas. Mantenga una comunicación fluida con el personal de producción durante las actividades de mantenimiento.

P: ¿Cómo afectan los factores ambientales al rendimiento de la máquina VFFS?

R: Las fluctuaciones de temperatura, las variaciones de humedad y la acumulación de polvo afectan significativamente el rendimiento. Mantenga condiciones ambientales estables e implemente programas de limpieza regulares para minimizar estos efectos.

P: ¿Qué certificaciones de capacitación debe obtener el personal de mantenimiento?

R: Las certificaciones clave incluyen seguridad alimentaria (HACCP), seguridad eléctrica, sistemas mecánicos y programas de capacitación específicos del fabricante. La recertificación periódica garantiza el mantenimiento de los niveles de competencia.

P: ¿Cómo puede el mantenimiento predictivo reducir los costos operativos?

R: El mantenimiento predictivo mediante sensores y análisis de datos puede reducir las paradas no planificadas entre un 35 % y un 45 % y prolongar la vida útil de los equipos entre un 20 % y un 30 %. La inversión en sistemas de monitorización se amortiza gracias a la reducción de las reparaciones de emergencia y la mejora de la eficiencia.

P: ¿Qué documentación se requiere para el cumplimiento normativo?

A: Mantenga registros detallados de mantenimiento, registros de reemplazo de piezas, certificados de calibración y documentación de capacitación. Estos registros son esenciales para las inspecciones de la FDA y las auditorías de calidad en las operaciones de envasado de alimentos.