Cómo elegir una máquina VFFS: Proceso de selección completo para profesionales de la industria alimentaria

Blog de máquinas VFFS

Si busca soluciones de automatización de embalajes, póngase en contacto con nosotros y estaremos encantados de ofrecerle la solución más personalizada.

En la producción alimentaria moderna, la máquina de formado, llenado y sellado vertical (VFFS) es fundamental. Sin embargo, el mayor error que cometen las empresas al comprar una es fijarse únicamente en el precio de venta. Este descuido suele generar costos operativos imprevistos a largo plazo que, en última instancia, minan la rentabilidad.

Esta guía definitiva está diseñada para transformar radicalmente su perspectiva de compra. No solo le enseñaremos a comprar una máquina, sino que le guiaremos para invertir estratégicamente en un motor de producción que genere rentabilidad continua. Analizaremos en detalle el Coste Total de Propiedad (TCO) , las especificaciones técnicas críticas, la eficiencia del rendimiento y el mantenimiento a largo plazo .

Después de leer esto, podrá responder con seguridad la pregunta más importante: "¿Qué máquina VFFS ofrecerá el mayor retorno de la inversión (ROI) para mi negocio?"

Comprensión de los requisitos de compatibilidad de productos de la máquina VFFS

Clasificación de productos alimenticios y compatibilidad de máquinas

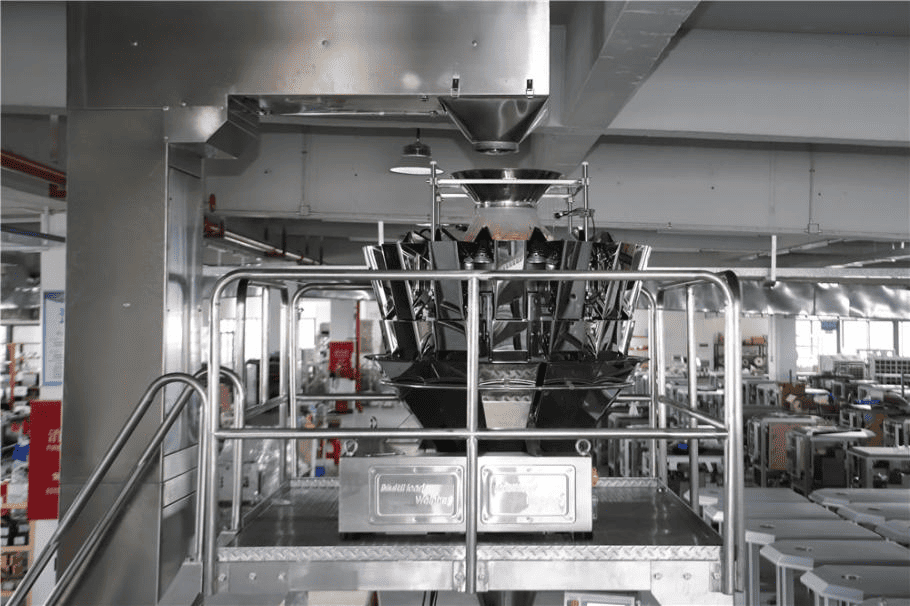

1. Productos alimenticios secos y configuración VFFS

Los productos granulados, como snacks, cereales y frutos secos, requieren configuraciones específicas de la máquina para un rendimiento óptimo. Los tamaños de partícula uniformes (3-15 mm) funcionan mejor con básculas multicabezal, logrando una precisión de ±0,5 g a velocidades de hasta 120 bolsas/min. Los productos con partículas mixtas requieren básculas combinadas con tolvas más grandes para evitar la segregación.

Los productos en polvo, como especias, harinas y suplementos proteicos, requieren sistemas de llenado con sinfín diseñados para variaciones de densidad aparente. Los polvos de flujo libre (densidad aparente >0,6 g/cm³) permiten operaciones a alta velocidad de 20 a 60 bolsas/min, mientras que los polvos más complejos requieren mecanismos anti-puente especializados.

2. Aplicaciones de alimentos líquidos y semilíquidos

Productos líquidos y pastosos (salsas, condimentos, lácteos): La velocidad de envasado para estos productos suele oscilar entre 20 y 100 bolsas/min. La velocidad y la configuración específicas dependen de la viscosidad del producto (medida en centipoises, cP), que determina directamente el sistema de bombeo necesario.

Bombas de pistón: ideales para líquidos de baja viscosidad (<500 cP).

Bombas de engranajes: Se utilizan para productos de viscosidad media (500-5000 cP).

Bombas de cavidad progresiva: Necesarias para pastas de alta viscosidad (>5000 cP).

Normas de seguridad alimentaria y compatibilidad de materiales

Los productos sensibles a la temperatura, como el chocolate, requieren temperaturas de sellado inferiores a 140 °C con ciclos de enfriamiento rápidos. El envasado de alimentos congelados exige la posibilidad de sellado en frío o la integración de envasado en atmósfera modificada.

La evaluación de la compatibilidad química incluye los niveles de pH, el contenido de aceite y las propiedades corrosivas. Los productos ácidos (pH <4,5) requieren una construcción de acero inoxidable 316L, mientras que los productos con alto contenido de grasa requieren tratamientos superficiales antiadherentes especializados y sistemas de limpieza mejorados.

Guía de selección de materiales para películas de embalaje VFFS

Aplicaciones de películas monocapa para el envasado de alimentos

Películas de polipropileno (PP): Excelente resistencia a la humedad y rigidez, ideales para productos de snacks secos.

Polipropileno fundido (CPP): Rendimiento superior de sellado térmico con alta transparencia, comúnmente utilizado como capas de sellado internas

Polietileno (PE): solución rentable para aplicaciones básicas de envasado de alimentos

Etileno acetato de vinilo (EVA): Excelente flexibilidad y sellado a baja temperatura, perfecto para productos alimenticios congelados.

Películas compuestas laminadas para una mayor protección

Estructuras OPP/CPP: combinación estándar de la industria que proporciona un exterior brillante con una capacidad confiable de sellado térmico, ampliamente utilizada para bocadillos, galletas y nueces.

Laminados PET/PE: Opción premium que ofrece rigidez excepcional, resistencia a la perforación y transparencia con propiedades de sellado confiables.

Películas de alta barrera: Las estructuras recubiertas de PVDC brindan una protección superior contra el oxígeno y la humedad, lo que extiende la vida útil de los productos cárnicos y los alimentos preparados.

Métricas básicas: análisis del TCO y el ROI de las máquinas VFFS

Los inversores inteligentes analizan el panorama financiero completo. El Coste Total de Propiedad (TCO), y no el precio inicial, es lo que realmente determina el éxito o el fracaso de su inversión en máquinas VFFS .

A. Inversión inicial (CapEx - Gasto de capital)

Esta es la parte más visible, pero requiere un desglose detallado:

- Precio de la máquina base : el costo del cuerpo principal de la máquina.

- Componentes opcionales : Costos de pesadoras multicabezal, llenadoras de sinfín, codificadores de fecha, dispositivos de perforación, sistemas de lavado con nitrógeno, etc.

- Envío e instalación : flete internacional, aranceles aduaneros y tarifas de instalación y puesta en marcha en el sitio.

B. La Fábrica Oculta: Costos Operacionales (OpEx - Gastos Operativos)

Aquí es donde se obtienen o se pierden ganancias:

- Consumo de energía : si bien una máquina servoaccionada tiene un costo inicial más alto, su consumo de energía es mucho menor que el de una máquina neumática tradicional, lo que genera importantes ahorros a largo plazo en las facturas de electricidad.

- Uso de aire comprimido : Los componentes neumáticos son importantes consumidores de aire comprimido, un coste oculto enorme y a menudo pasado por alto en muchas fábricas.

- Mantenimiento y repuestos : La frecuencia de reemplazo y el costo de las piezas de desgaste (por ejemplo, elementos de calentamiento, termopares, correas, cuchillas de corte) impactan directamente en el TCO.

- Sorteo de películas y productos : un sistema de dosificación de alta precisión (como una pesadora multicabezal) minimiza el desperdicio de producto, ahorrándole potencialmente miles o incluso decenas de miles de dólares en costos de materia prima anualmente.

- Mano de obra y capacitación : La complejidad de la operación, la facilidad de cambiar las formadoras de películas y bolsas y el tiempo necesario para la limpieza se traducen directamente en costos de mano de obra.

C. Cálculo del retorno de la inversión (ROI)

Una fórmula simplificada es: ROI = (Ganancia de la inversión - Costo de la inversión) / Costo de la inversión

Aquí, la "ganancia de la inversión" se puede cuantificar como:

- Costos laborales ahorrados mediante la automatización.

- Aumento de la producción diaria debido a una mayor velocidad.

- Reducción del desperdicio de materia prima gracias a una mayor precisión.

- Mayor eficacia general del equipo (OEE) gracias a la reducción del tiempo de inactividad.

Análisis técnico en profundidad: Cómo encontrar las mejores especificaciones para su producto

Elegir las especificaciones correctas es el primer paso para optimizar su TCO.

A. Comparación de sistemas de dosificación: pesadora multicabezal, llenadora de sinfín y dosificadora de vaso volumétrico

| Tipo de sistema | Mejor para | Exactitud | Velocidad | Costo relativo |

| Pesadora multicabezal | Gránulos, mezclas, formas irregulares (chips, nueces) | Excelente (±0,1-1 g) | Alto | Alto |

| Llenador de barrena | Polvos (café, leche en polvo, especias) | Bien | Medio | Medio |

| Copa volumétrica | Gránulos pequeños y uniformes (azúcar, sal, arroz) | Regular (±1-2%) | Muy alto | Bajo |

Perspectiva de inversión : Para productos de alto valor, la precisión superior de una pesadora multicabezal proporciona un rápido retorno de la inversión al minimizar el desperdicio. Para productos en polvo, elegir una dosificadora de sinfín con servoaccionamiento garantiza mayor estabilidad y precisión.

B. El debate sobre el sistema de accionamiento: servomotor vs. neumático

- Sistema neumático : Menor inversión inicial . Sin embargo, conlleva mayores costos operativos a largo plazo (electricidad, mantenimiento del compresor de aire) y su velocidad y precisión pueden verse afectadas por fluctuaciones en la presión del aire.

- Sistema servo : Mayor inversión inicial . Sin embargo, ofrece un consumo energético extremadamente bajo, un funcionamiento suave y preciso, mayor velocidad y un control más consistente de la longitud de la bolsa, lo que resulta en un mejor costo total de propiedad (TCO) a largo plazo .

C. Opciones de tecnología de sellado

- Sellado térmico : la tecnología más común y rentable, adecuada para la mayoría de las películas laminadas.

- Sellado ultrasónico : Ideal para productos sensibles al calor (como el chocolate) o para sellar zonas contaminadas con polvo. Ofrece un sellado más estético, pero su coste es mayor .

Maximización del rendimiento: una guía para la velocidad, la eficiencia y el cambio

La capacidad de rendimiento de una máquina determina directamente su rentabilidad.

A. Comprensión de la velocidad de la máquina VFFS: salida nominal vs. salida real

Nunca juzgue una máquina por su "velocidad máxima" en un folleto. La velocidad real suele ser solo del 70 al 85 % de la velocidad nominal y se ve influenciada por:

- Fluidez del producto : Los productos pegajosos o de flujo deficiente requieren tiempos de sedimentación más prolongados.

- Longitud de la bolsa : Las bolsas más largas requieren más recorrido de película y tiempo de llenado, lo que reduce la velocidad.

- Material de la película : Ciertas películas necesitan tiempos de calentamiento y enfriamiento más prolongados para garantizar un sellado de calidad.

- Sistema de dosificación : La velocidad del sistema de dosificación suele ser el cuello de botella de toda la máquina.

B. Tiempo de cambio: el centro de costos oculto

Si su fábrica requiere cambios frecuentes entre productos o tamaños de paquetes, el tiempo de cambio es clave para la eficiencia. Elegir una máquina que admita cambios rápidos sin herramientas puede reducir el tiempo de inactividad de más de una hora a tan solo 15 minutos, lo que aumenta drásticamente el tiempo de producción efectivo y mejora el retorno de la inversión (ROI).

Valor a largo plazo: mantenimiento, limpieza y resolución de problemas

Una gran máquina no sólo debe funcionar rápido: también debe ser fácil de mantener.

A. Lista de verificación de mantenimiento preventivo

- Diariamente : Limpie los sensores fotoeléctricos, limpie las superficies de la máquina, verifique la presión del aire.

- Semanalmente : Inspeccione y limpie las cuchillas de corte, verifique los elementos calefactores.

- Mensualmente : Verificar la tensión de las correas de tracción de la película, lubricar los componentes designados.

Un plan de mantenimiento sólido puede reducir el riesgo de tiempos de inactividad inesperados hasta en un 80% y extender la vida útil de la máquina.

B. Solución de problemas comunes de VFFS

- Problema: ¿Los sellos están débiles o quemados?

Solución : Compruebe que la temperatura esté ajustada correctamente. Ajuste la presión de sellado. Limpie cualquier residuo de la superficie de las mordazas de sellado.

- Problema: ¿La película se desplaza incorrectamente (se desvía)?

Solución : Compruebe que el rollo de película esté centrado. Ajuste la posición del sensor fotoeléctrico. Compruebe que la tensión de las correas de tracción de la película sea uniforme.

- Problema: ¿La longitud de la bolsa es inconsistente?

Solución : Limpie y calibre el sensor de la marca de registro (célula fotoeléctrica). Compruebe que los parámetros del sistema de tracción de película servo sean correctos.

El proceso de selección de 5 pasos: un flujo de trabajo sistemático desde la necesidad hasta el contrato

Fase 1: Evaluación de requisitos (semanas 1 y 2)

Documente las especificaciones completas del producto , incluyendo propiedades físicas, características químicas y requisitos regulatorios. Establezca objetivos de producción, estándares de calidad y parámetros presupuestarios con características obligatorias y preferidas claramente definidas.

Fase 2: Evaluación de proveedores e investigación de mercado (semanas 3 y 4)

Investigue fabricantes con una trayectoria comprobada en la industria alimentaria. Evalúe la capacidad de soporte técnico, la disponibilidad de repuestos y la presencia local de servicio. Solicite propuestas detalladas de 3 a 5 proveedores calificados, con énfasis en el cumplimiento de la seguridad alimentaria y las certificaciones regulatorias.

Fase 3: Pruebas y validación del rendimiento (semanas 5 a 8)

Realice demostraciones completas de máquinas con productos alimenticios reales. Evalúe los procedimientos de limpieza, la eficiencia de los cambios de equipo y los requisitos de mantenimiento. Solicite datos de rendimiento , incluyendo velocidad, precisión, métricas de confiabilidad y documentación de cumplimiento de seguridad alimentaria.

Fase 4: Análisis comercial y negociación de contratos (semanas 9 y 10)

Compare el costo total de propiedad de diferentes proveedores , incluyendo el consumo de energía, los costos de mantenimiento y los requisitos de capacitación de los operadores. Negocie las condiciones de garantía, los contratos de servicio y las garantías de rendimiento específicas para las aplicaciones de la industria alimentaria.

Fase 5: Implementación y puesta en marcha (semanas 11 a 16)

Desarrollar cronogramas de instalación que coordinen las modificaciones de las instalaciones, las conexiones de servicios públicos y los programas integrales de capacitación del personal. Establecer protocolos de puesta en servicio que incluyan la validación de la seguridad alimentaria, la verificación del rendimiento y la documentación de cumplimiento normativo.

Preguntas frecuentes

P: ¿Cómo puedo determinar la velocidad correcta de la máquina VFFS para mis necesidades de producción de alimentos?

R: Calcule las necesidades de producción por hora con base en los objetivos diarios divididos entre las horas de funcionamiento, y luego añada un margen de mantenimiento del 15-20 %. Dimensione las máquinas al 110-125 % de los requisitos calculados.

P: ¿Cuál es la diferencia entre las pesadoras multicabezal y el llenado volumétrico para productos alimenticios?

R: Las básculas multicabezal ofrecen una precisión de ±0,1-0,5 g, ideal para alimentos de densidad variable como snacks. Los sistemas volumétricos ofrecen una precisión rentable de ±1-2 % para productos consistentes como cereales.

P: ¿Qué especificaciones técnicas son las más importantes al comparar máquinas envasadoras de alimentos?

R: Priorizar la precisión del llenado, las capacidades de sellado, los materiales de construcción de calidad alimentaria, la accesibilidad para la limpieza y la integración con los sistemas de seguridad alimentaria existentes.

P: ¿Cómo puedo garantizar la compatibilidad de la película de embalaje con mis productos alimenticios?

R: Pruebe el rendimiento del sellado con películas reales en diversas configuraciones. Considere las propiedades de barrera, el espesor del material (25-80 micras) y las certificaciones de seguridad alimentaria.

P: ¿Cuáles son los factores clave para una implementación exitosa de VFFS en instalaciones de alimentos?

A: Centrarse en una formación integral, protocolos de limpieza detallados, programas de mantenimiento preventivo, procedimientos de control de calidad y documentación de cumplimiento normativo.

P: ¿Cuál es el rango de precios general para una máquina VFFS?

R: El precio de una máquina VFFS puede variar considerablemente, desde $15,000 por un modelo básico hasta más de $150,000 por un sistema completo de alta velocidad. El precio final depende del sistema de dosificación, la velocidad, el nivel de automatización y la marca. La clave está en evaluar su costo total de propiedad (TCO), no su precio inicial.

P: ¿Cómo puedo reducir el costo operativo de mi máquina VFFS?

A: Priorice los modelos servoaccionados para ahorrar energía. Invierta en sistemas de dosificación de alta precisión para reducir el desperdicio. Implemente un estricto programa de mantenimiento preventivo para evitar reparaciones costosas. Optimice el material y el espesor de la película de embalaje.

P: Desde una perspectiva de costos, ¿debería elegir una máquina VFFS servo o neumática?

R: Si tiene un presupuesto ajustado y una menor demanda de producción, un sistema neumático es una opción de entrada económica. Si prioriza la eficiencia a largo plazo, la alta velocidad y la precisión, un servosistema suele amortizar la inversión adicional en 2-3 años gracias al ahorro de energía y la reducción de residuos, lo que ofrece un mayor retorno de la inversión (ROI).

Conclusión: El paso del comprador al inversor estratégico

Elegir una máquina VFFS es una decisión empresarial de gran alcance. Al centrar su atención del precio en el coste total de propiedad (TCO) y el retorno de la inversión (ROI), usted pasa de ser un simple comprador de equipos a un inversor estratégico que define la rentabilidad futura de su empresa.

Ya tienes los conocimientos necesarios para tomar una decisión informada. Es hora de poner esta teoría en práctica.

Si está listo para recibir una configuración detallada de sus equipos y un análisis del retorno de la inversión (ROI) basado en sus productos y objetivos de capacidad, contacte hoy mismo con nuestro equipo de expertos . Estamos listos para ayudarle a construir la línea de envasado que genere el máximo valor para su negocio.