Comprensión de las máquinas de envasado: explicación del principio de funcionamiento y de los componentes principales

Centro de conocimientos sobre embalajes

Si busca soluciones de automatización de embalajes, póngase en contacto con nosotros y estaremos encantados de ofrecerle la solución más personalizada.

En la producción industrial moderna, la eficiencia y la precisión de los procesos de envasado influyen significativamente en la productividad y la rentabilidad. Dado que el mercado global de maquinaria de envasado continúa creciendo rápidamente —se prevé que supere los 60 000 millones de dólares para 2027, según las tendencias recientes del mercado—, es fundamental comprender paso a paso el funcionamiento de las máquinas de envasado, sus tecnologías principales y las estrategias de selección para mejorar la eficiencia de su proceso de envasado.

Profundicemos en el principio de funcionamiento detallado de la máquina envasadora y los componentes estructurales de las máquinas envasadoras, para ayudarle a tomar decisiones informadas.

Cómo funcionan las máquinas de embalaje paso a paso (explicación completa del flujo de trabajo)

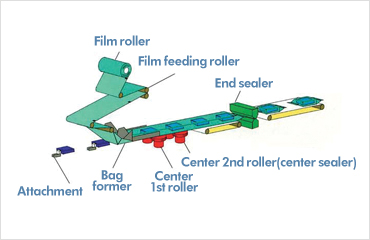

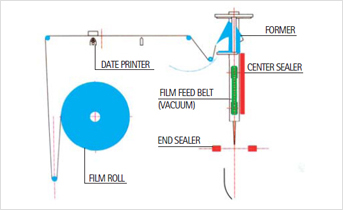

Comprender el flujo de trabajo de una máquina de formado, llenado y sellado vertical (VFFS) ayuda a solucionar problemas y optimizar la producción. A continuación, se detalla el proceso paso a paso de cómo un rollo de película se convierte en un envase terminado:

1. Sistema de transporte de materiales: clave para la alimentación automatizada

El proceso de embalaje comienza con una manipulación precisa y automatizada del material. Un sistema de transporte de material fiable integra transportadores y sensores para un posicionamiento preciso.

Tipos de transportadores y posicionamiento de sensores: Los transportadores pueden incluir sistemas de banda, cadena y rodillos. El uso de sensores para un posicionamiento preciso garantiza la correcta alineación de los materiales, lo que reduce errores y tiempos de inactividad. Por ejemplo, en el envasado de alimentos, Soontrue diseña sistemas transportadores a prueba de contaminación para mantener los estándares de higiene (requisitos de las máquinas de envasado de grado alimenticio).

2. Conformado de envases: materiales planos transformados en envases 3D

La etapa de conformado convierte los materiales planos en embalajes robustos y seguros.

Conformado en caliente vs. en frío (elección de tecnología de conformado de envases):

El conformado en caliente proporciona flexibilidad y sellos resistentes, ideales para el envasado de alimentos, mientras que el prensado en frío es energéticamente eficiente y adecuado para ciertas aplicaciones farmacéuticas. Seleccionar el método de conformado adecuado implica equilibrar el consumo de energía y la compatibilidad de materiales (compatibilidad de materiales en el conformado de envases).

3. Proceso de llenado: equilibrio entre precisión y velocidad

El llenado implica equilibrar cuidadosamente la velocidad y la precisión para optimizar la eficiencia sin comprometer la calidad.

Llenadoras volumétricas vs. llenadoras de pesaje:

Las llenadoras volumétricas son aptas para líquidos, garantizando la consistencia de bebidas y salsas (tipos de máquinas llenadoras de líquidos automatizadas). Las llenadoras pesadoras manejan gránulos o polvos que requieren una dosificación precisa (esterilización de máquinas de envasado farmacéutico).

4. Tecnología de sellado: garantía de la integridad y la estética del producto

Un sellado eficaz es esencial para la protección del producto y el atractivo para el consumidor.

Parámetros de temperatura de sellado térmico y sellado ultrasónico:

El control preciso de la temperatura garantiza sellados resistentes y estéticos. El sellado ultrasónico, a menudo utilizado en productos delicados, reduce el consumo de energía y mejora la calidad del sellado (parámetros de temperatura de termosellado).

Componentes principales de una máquina de envasado: un análisis profundo

1. Servomotores: la fuente de energía para la precisión

Los servomotores impulsan movimientos y posicionamiento de embalaje críticos, ofreciendo precisión y eficiencia en comparación con los motores paso a paso.

Servomotor vs. motor paso a paso en el embalaje:

Los servomotores proporcionan mayor precisión, un control de movimiento más suave y una mayor eficiencia energética (servomotores de alta precisión para embalaje). Marcas como Panasonic y Mitsubishi se utilizan habitualmente debido a su fiabilidad y rendimiento, lo que reduce significativamente el tiempo de inactividad (reduciendo el tiempo de inactividad en la producción de embalajes).

2. Sistemas de control: el cerebro de la automatización del envasado

Los sistemas de control avanzados automatizan las funciones de la máquina, mejorando la confiabilidad y la eficiencia.

Controles PLC vs. PC industriales:

Los controladores lógicos programables (PLC) son populares debido a su fiabilidad y facilidad de mantenimiento, mientras que las PC industriales ofrecen mayor flexibilidad y capacidad de procesamiento de datos (sistema de control PLC para maquinaria de envasado). La integración de IoT facilita la resolución remota de problemas y el mantenimiento predictivo (integración de IoT en maquinaria de envasado).

3. Sistema servo: el motor del control de movimiento de precisión

Mientras que el PLC actúa como el "cerebro", el servomotor es el "músculo" de la maquinaria de envasado moderna. A diferencia de los motores de conversión de frecuencia (VFD) tradicionales, que se basan en una simple regulación de velocidad y frenado mecánico, los servosistemas utilizan retroalimentación de bucle cerrado. Esto permite que la máquina monitoree la posición exacta de la película y las mordazas de sellado en tiempo real.

Para el envasado de alta velocidad, la diferencia es crítica:

Precisión vs. Deslizamiento: Los motores de frecuencia suelen tener problemas de inercia, lo que genera errores de longitud de bolsa de ±3-5 mm. Un sistema servocontrolado controla con precisión el movimiento de arranque y parada, garantizando una precisión de tracción de la película de ±1 mm.

Respuesta dinámica: Los servomotores proporcionan un alto par incluso a bajas velocidades y pueden acelerar o desacelerar instantáneamente. Esta sincronización evita el "desplazamiento de la película" que suele observarse en máquinas mecánicas antiguas.

Ajustes inteligentes: al cambiar la longitud de las bolsas, un sistema servo se ajusta digitalmente a través de la pantalla HMI, mientras que un sistema basado en frecuencia a menudo requiere ajustes mecánicos manuales en levas o engranajes.

4. Sistemas auxiliares: sensores y mecanismos de accionamiento

Los componentes adicionales mejoran la precisión y prolongan la vida útil de la máquina.

Calibración de sensores y sistemas de transmisión:

Los sensores fotoeléctricos con mecanismos de compensación de errores garantizan un posicionamiento y una detección precisos (calibración del sensor en el embalaje automatizado). Las correas de distribución y las transmisiones por engranajes requieren una inspección periódica para evitar averías.

Guía de selección de equipos de envasado y aplicaciones industriales

Comprender los requisitos específicos de la industria puede agilizar la selección de equipos (soluciones de máquinas de envasado personalizadas):

- Alimentos y bebidas: higiene, prevención de contaminación y calidad constante.

- Productos farmacéuticos: esterilización, trazabilidad, cumplimiento de GMP.

- Cuidado personal y del hogar: Estética del packaging, formatos flexibles, atractivo para el consumidor.

Lista de verificación de selección: evaluar la capacidad, la precisión, la escalabilidad y la compatibilidad con futuras expansiones (soluciones de embalaje rentables para PYMES).

Eficiencia energética en la tecnología de embalaje moderna

A medida que aumentan los costos de producción y los objetivos de sostenibilidad se vuelven más estrictos, la eficiencia energética ha pasado de ser un lujo a un factor de selección crucial. Las máquinas de envasado modernas han evolucionado significativamente respecto a los antiguos sistemas neumáticos, que consumían mucha energía.

Las tecnologías clave que impulsan esta eficiencia incluyen:

- Servomotores "Energía a demanda": A diferencia de los motores tradicionales que funcionan continuamente, los servomotores consumen energía solo cuando se requiere movimiento. Además, generan menos calor, lo que reduce la carga en los sistemas de aire acondicionado de las fábricas.

- Modos de espera inteligentes: La lógica PLC avanzada detecta interrupciones en la producción. Si la alimentación anterior se detiene, la máquina reduce automáticamente la temperatura de la mordaza de sellado y detiene el accionamiento de la película para evitar el desperdicio de energía y la quema de la misma.

- Control de temperatura PID: Reemplazar termostatos simples de encendido y apagado con controladores PID (Proporcional-Integral-Derivativo) garantiza que las barras de sellado mantengan temperaturas precisas con una fluctuación mínima de energía, lo que reduce el consumo de energía hasta en un 30 % en comparación con los sistemas heredados.

Tendencias emergentes: El futuro de la automatización del envasado

- Sistemas de inspección por visión: La visión artificial garantiza una calidad constante a través de la inspección del producto en tiempo real.

- Embalaje sostenible: creciente demanda de materiales biodegradables compatibles con equipos de embalaje avanzados (tecnologías de máquinas de embalaje que ahorran energía).

Conclusión: Cómo optimizar la eficiencia de su embalaje mediante la comprensión técnica

Elegir y operar una máquina envasadora requiere un profundo conocimiento de los principios técnicos y las tendencias del mercado. El mantenimiento regular y la optimización técnica maximizarán la eficiencia y la vida útil de su equipo.

¿Desea optimizar sus soluciones de embalaje con asesoramiento experto y soluciones a medida? Contacte hoy mismo con nuestros especialistas en embalaje de Soontrue.

Preguntas frecuentes sobre el mantenimiento y la selección de máquinas de envasado

P: ¿Cuál es el principio de funcionamiento de una máquina envasadora VFFS?

R: El proceso VFFS sigue 5 pasos clave: 1) Desenrollado de la película a través de rodillos tensores, 2) Formación de la bolsa utilizando un hombro formador, 3) Sellado vertical para crear un tubo, 4) Llenado del producto a través de sistemas de dosificación y 5) Sellado horizontal y descarga de la bolsa terminada.

P: ¿Por qué los servomotores son mejores que los motores de frecuencia para el embalaje?

R: Los servomotores utilizan retroalimentación de bucle cerrado para garantizar una precisión de tracción de la película de ±1 mm, mientras que los motores de frecuencia suelen tener problemas de inercia y deslizamiento. Los servomotores también proporcionan aceleración instantánea y permiten ajustes digitales de la longitud de la bolsa sin necesidad de modificaciones mecánicas.

P: ¿Cómo mejoran las máquinas de envasado modernas la eficiencia energética?

R: Las máquinas modernas utilizan sistemas servoaccionados de "energía a demanda" que solo consumen energía durante el movimiento. También cuentan con modos de espera inteligentes que reducen la temperatura durante los tiempos de inactividad y controladores PID que reducen las fluctuaciones de energía hasta en un 30 %.

P: ¿Cuáles son los componentes principales de una máquina envasadora automática?

R: Los componentes principales incluyen el PLC (Sistema de Control), la HMI (Pantalla Táctil), los Servomotores (Control de Movimiento), el Hombro Formador (Formación de Bolsas) y las Mordazas de Sellado (Control de Temperatura). Los componentes de alta calidad garantizan estabilidad y precisión a largo plazo.

P: ¿Qué pasos de mantenimiento diario se requieren para las máquinas de envasado?

R: Los pasos diarios incluyen inspeccionar las correas, limpiar las mordazas de sellado, verificar la calibración del sensor y verificar periódicamente los puntos de lubricación (lista de verificación de mantenimiento para máquinas de envasado).

P: ¿Cómo solucionar rápidamente fallas comunes de servomotores en máquinas de envasado?

A: Compruebe si hay sobrecalentamiento, ruidos inusuales o errores de posicionamiento. Supervise periódicamente los datos de rendimiento del servomotor para la detección temprana y la resolución de problemas (fallos comunes del servomotor en las máquinas de envasado).

P: ¿Cómo pueden las pequeñas empresas elegir una máquina de envasado rentable?

R: Las pequeñas empresas deben priorizar los diseños modulares, la facilidad de mantenimiento, la eficiencia energética y la escalabilidad. Marcas como Soontrue ofrecen opciones a medida para satisfacer eficazmente las necesidades de las pymes (cómo elegir una máquina de envasado para pequeñas empresas).