De máquinas independientes a líneas integradas en la automatización del envasado de alimentos: Guía 2026

Centro de conocimientos sobre embalajes

Si busca soluciones de automatización de embalajes, póngase en contacto con nosotros y estaremos encantados de ofrecerle la solución más personalizada.

En el sector alimentario de la fabricación industrial, la eficiencia y la consistencia de la línea de procesamiento de envasado determinan directamente su competitividad en el mercado. Anteriormente, en muchas fábricas de procesamiento de alimentos, se utilizaban máquinas de envasado automáticas individualmente para realizar las tareas de final de línea. Pero ahora, de cara al 2026, la situación es diferente.

Ante la "tormenta perfecta" del aumento de los costos laborales, las regulaciones sanitarias más estrictas (como la FSMA y el HACCP) y la demanda de visibilidad de datos en tiempo real, la industria está cambiando. La evolución de máquinas individuales a soluciones de sistemas totalmente integrados ya no es solo una opción: es la vía definitiva hacia la rentabilidad. Los datos muestran que las líneas integradas pueden reducir los costos laborales hasta en un 30%, a la vez que aumentan la Eficiencia General del Equipo (OEE) en más de un 20%.

Esta guía explora por qué integrar su maquinaria de envasado industrial en una línea cohesiva es la inversión más inteligente para las fábricas de alimentos modernas.

Las limitaciones de las máquinas envasadoras automáticas independientes en la producción de alimentos

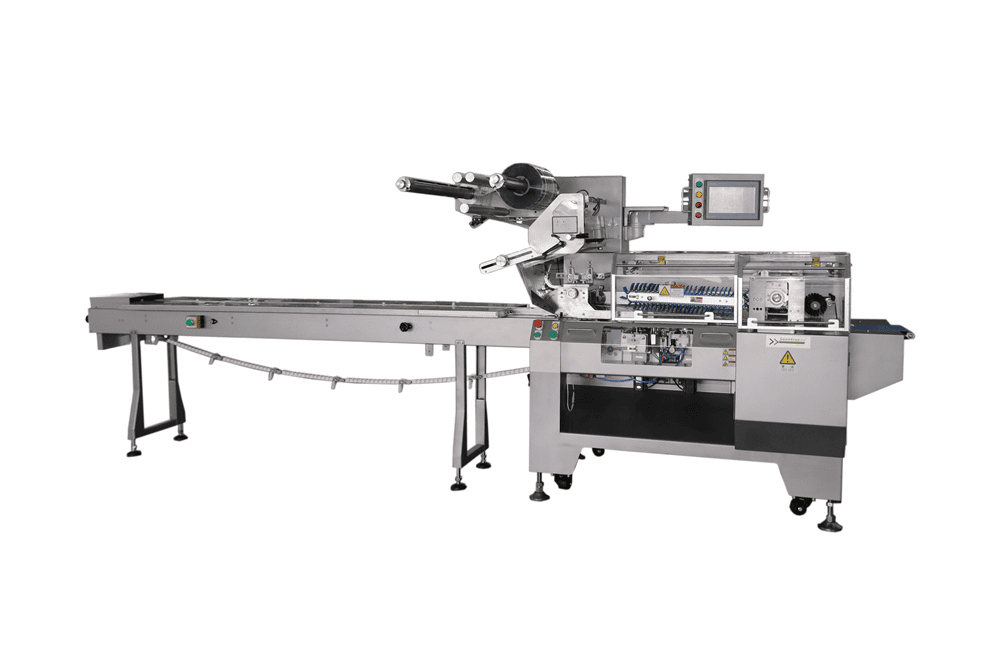

Las máquinas envasadoras automáticas pueden completar rápidamente procesos como medición, embolsado y sellado, lo que las hace ideales para entornos de producción con producción estable y especificaciones de producto uniformes. Sin embargo, al gestionar pedidos de múltiples variedades, lotes pequeños o procesos de producción complejos, las máquinas independientes suelen presentar los siguientes problemas:

Mala conectividad del proceso: se requiere manipulación manual o transferencia de material, lo que aumenta el tiempo y el riesgo de errores.

Silos de información: las máquinas independientes carecen de comunicación de datos con los procesos ascendentes y descendentes, lo que crea "puntos ciegos" donde los gerentes no pueden rastrear el rendimiento en tiempo real o señalar exactamente dónde ocurren los cuellos de botella.

Escalabilidad insuficiente: agregar nuevas funciones requiere una inversión adicional en equipos y las modificaciones pueden ser un desafío.

Como resultado, cada vez más empresas están considerando integrar máquinas independientes en sistemas de líneas de envasado automatizadas para lograr mayores niveles de flexibilidad e inteligencia.

Componentes principales de un sistema de envasado automatizado completo

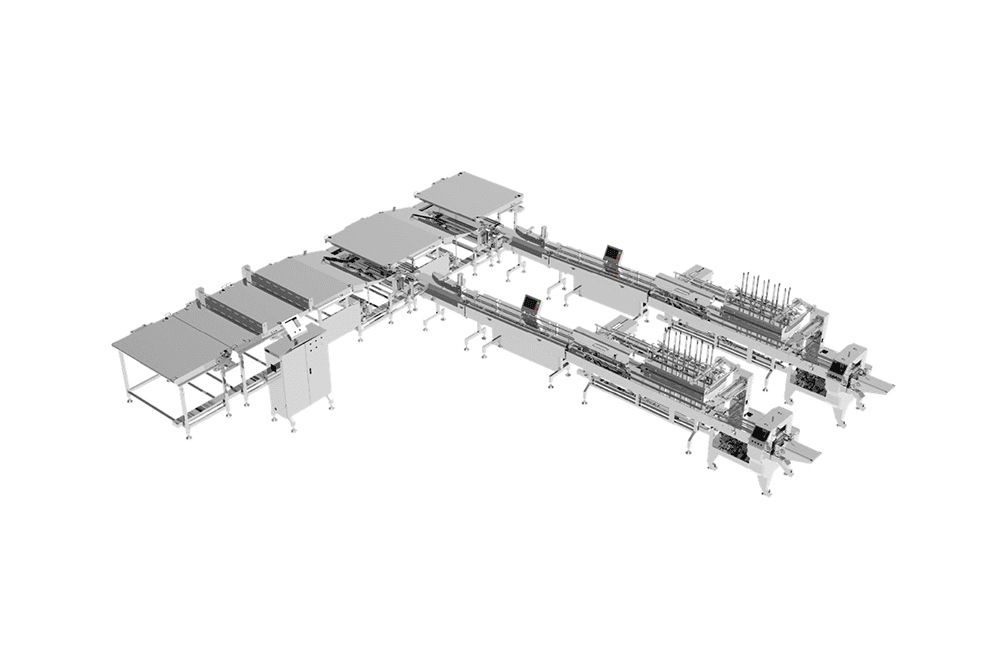

Una línea de envasado industrial de alimentos totalmente integrada no es solo un conjunto de máquinas; es un ecosistema sincronizado. Normalmente consta de cinco módulos clave:

1. El sistema de alimentación y distribución

Esto implica equipos de envasado automatizados para el transporte. Ya sean elevadores de cangilones para gránulos (como arroz o frutos secos) o alimentadores de tornillo para polvos (como harina o especias), este sistema clasifica y transporta automáticamente las materias primas a la báscula, eliminando la necesidad de recoger y alimentar manualmente. Los alimentadores inteligentes ahora ajustan automáticamente el caudal según la velocidad de la envasadora para evitar atascos de producto.

2. Inspección y control de calidad

En la industria alimentaria, la seguridad es primordial. Las líneas integradas incorporan:

- Controladoras de peso: Para rechazar automáticamente bolsas con sobrepeso o bajo peso y enviar señales de retroalimentación al llenador para corregir automáticamente las desviaciones de peso.

- Detectores de metales/rayos X: para garantizar el cumplimiento de la seguridad alimentaria.

- Sistemas de visión: para verificar la integridad del sello y la precisión de la etiqueta.

3. La unidad central de embalaje

Este es el corazón de la línea. Dependiendo del producto, podría ser una máquina de llenado y sellado vertical (VFFS) de alta velocidad para snacks o una envasadora de bolsas prefabricadas para salsas. La clave es que la máquina se comunica con el alimentador y la cinta de descarga para sincronizar la velocidad.

4. Embalaje secundario y almacenamiento

Una vez sellado el paquete primario, el sistema se encarga de:

- Embalaje en cajas : brazos robóticos o empacadores de caída que cargan bolsas en cajas de cartón.

- Paletizado : Apilado y enfardado automático.

- Integración WMS: Conexión con el sistema de gestión de almacén para el ingreso automatizado de inventario.

5. Sistema de Control Central (El Cerebro de la Industria 4.0)

Controlado por PLC (controladores lógicos programables) avanzados o PC industriales, este sistema garantiza el correcto funcionamiento de toda la maquinaria de envasado industrial . Además del control básico, los sistemas modernos ofrecen:

Monitoreo OEE en tiempo real: visualización de datos de rendimiento al instante.

Gestión de recetas: cambios con un solo clic para toda la línea.

Diagnóstico remoto: permite a los ingenieros solucionar problemas de software sin visitar el sitio.

Escenarios de integración: Optimización de líneas de envasado de alimentos

En una fábrica que produce patatas fritas o frutos secos, la máquina envasadora automatizada debe estar estrechamente integrada con el equipo de procesamiento .

- Apretón de manos sin interrupciones: El tambor de freidora/condimentación se alimenta directamente a la pesadora multicabezal. La pesadora indica a la envasadora que abra el producto solo cuando esté listo.

- Sincronización de codificación y etiquetado: la impresora de transferencia térmica está vinculada al sistema ERP, lo que garantiza que cada código de lote sea único y rastreable, un requisito para los retiros de productos por motivos de seguridad alimentaria.

- Bucles de retroalimentación: si la controladora de peso descendente detecta una tendencia de bolsas con peso insuficiente, envía una señal a la máquina llenadora para ajustar automáticamente el volumen de dosificación sin detener la línea.

A través de la integración de línea completa, estos pasos logran un flujo de trabajo "sin intervención", lo que aumenta significativamente la tasa de producción.

Mejores prácticas para la puesta en servicio y optimización del sistema

Para los agentes y distribuidores que venden estos sistemas, comprender el proceso de puesta en marcha es fundamental para la satisfacción del cliente. Una integración exitosa implica:

- Depuración paso a paso: asegúrese de que la máquina envasadora automática funcione perfectamente de forma aislada antes de conectarla a los alimentadores anteriores o a los empacadores posteriores.

- Unificación de parámetros: Sincronice la velocidad y los protocolos de señal de todos los dispositivos. Por ejemplo, la velocidad del transportador debe coincidir con la velocidad de descarga de la ensacadora para evitar cuellos de botella.

- Pruebas de simulación: ejecute "ciclos secos" y pruebas de carga para identificar posibles atascos o problemas de sincronización antes de que comience la producción real.

- Optimización basada en datos: Utilice los datos recopilados por el sistema de control central para identificar microinterrupciones. Por ejemplo, si el cambio de película tarda demasiado, optimice el proceso de empalme.

El valor económico de los sistemas integrados : análisis del ROI

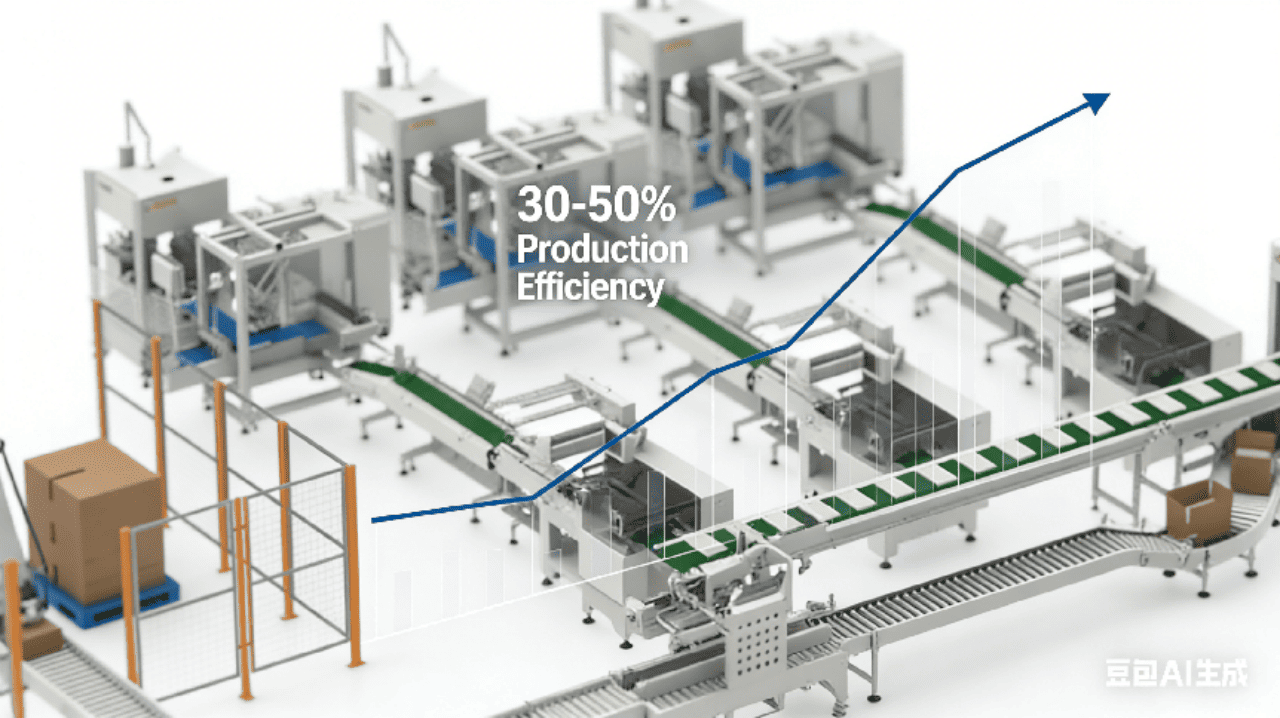

Si bien el gasto de capital inicial (CAPEX) para un sistema de envasado totalmente automatizado es mayor que comprar una sola máquina, el retorno de la inversión (ROI) a largo plazo es atractivo para los propietarios de fábricas:

1. Reducción drástica de mano de obra: Una línea totalmente integrada a menudo puede reemplazar de 4 a 8 trabajadores manuales (alimentadores, pesadores, empacadores, paletizadores). En regiones con salarios altos, esto por sí solo justifica el costo.

2. Eficiencia de producción (+30-50%): Los sistemas funcionan continuamente sin fatiga. La corrección automatizada de errores implica menos paradas.

3. Calidad y consistencia: la eliminación del error humano reduce los desperdicios (sobrellenado) y las tasas de desechos (sellos defectuosos).

4. Higiene y cumplimiento: Menos contacto humano significa mayores puntajes de seguridad alimentaria, lo que constituye un argumento de venta premium para las marcas de alimentos.

Periodo de recuperación estimado: Normalmente entre 1,5 y 3 años, dependiendo del volumen de producción y los costes laborales locales.

Conclusión

La transición de unidades independientes a líneas integradas es la característica que define el panorama de la fabricación de alimentos en 2026. Al eliminar los silos de información y la manipulación manual, se gana no solo velocidad, sino también control. Ya sea que se esté modernizando una sola sección o diseñando una planta llave en mano, la clave está en elegir un socio que comprenda todo el ecosistema, no solo la caja individual.

Preguntas frecuentes

P1: Mi fábrica tiene un espacio limitado. ¿Una línea integrada requiere un espacio considerable?

R: No necesariamente. Los sistemas integrados son flexibles. Diseñamos diseños personalizados (en forma de L, U o Z) y aprovechamos el espacio vertical con elevadores de cangilones para adaptarnos a su distribución específica y minimizar el espacio ocupado.

P2: ¿Necesito reemplazar todo mi equipo de una vez? ¿Podré usar mis máquinas actuales?

R: No siempre. Si su maquinaria actual (pesadora multicabezal, etc.) es compatible con protocolos estándar (Modbus), también podemos integrarla en el nuevo sistema. Maximizamos sus soluciones híbridas basadas en activos.

P 3 : Después de realizar un pedido, ¿cuánto tiempo transcurre hasta que empiezo a ganar dinero?

R: La duración típica de un proyecto es de entre 3 y 5 meses , desde el diseño hasta la fabricación, el envío y la instalación. Recomendamos comenzar el diseño pronto para asegurar tiempo suficiente para las pruebas y la puesta en marcha.

P 4 : En caso de fallo de una de las máquinas de la línea, ¿detengo toda la producción?

R: No necesariamente. El almacenamiento inteligente funciona cuando los transportadores anteriores ralentizan o desvían el producto si una unidad posterior se detiene. El controlador central lee inmediatamente el código de error para resolver el problema rápidamente, minimizando así el tiempo de inactividad.